Fatigué des descentes B58 génériques et facilement altérables ? Nous savons que la précision est essentielle à la modification des performances ! Aujourd'hui, nous vous dévoilons le processus rigoureux de développement des descentes pour le Moteur BMW B58 GEN3, et lancez en grande pompe une gamme complète de produits de diamètre de tuyau de 4,5 pouces, 5 pouces et 5,8 pouces pour répondre à différents besoins, des plus avancés sur route aux plus extrêmes sur piste !

Pourquoi le « développement de précision » est-il si important ?

Le compartiment moteur du B58 est compact, la structure du châssis d'origine est complexe, le tracé du tuyau d'échappement et les jeux avec les composants environnants (turbine, bouclier thermique, traverse de châssis, arbre de transmission, carrosserie) sont d'une précision extrême. Une légère erreur peut entraîner des difficultés d'installation et des résonances anormales, voire endommager les composants et poser des problèmes de sécurité. Une conception universelle ou une simple copie ne suffisent pas ici !

1. Point de départ précis : numérisation 3D des données du châssis d'origine

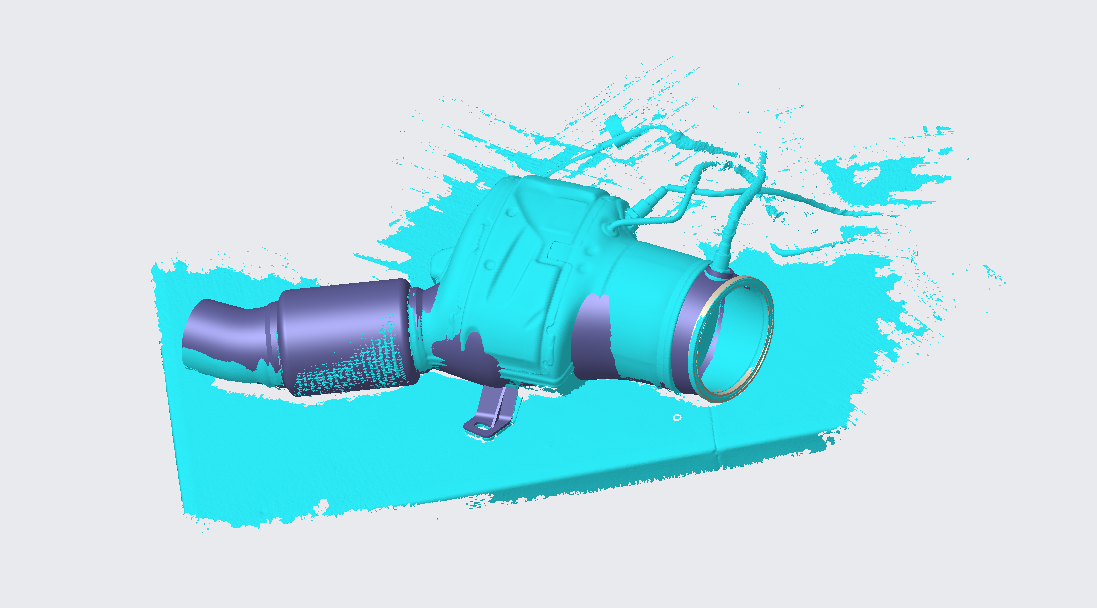

Au début du développement, un scanner 3D de haute précision a été utilisé pour effectuer une numérisation à grande échelle du châssis d'origine et du système d'échappement du modèle cible équipé du moteur B58 GEN3.

Obtenez des données spatiales millimétriques pour reconstituer avec précision la position de sortie de la turbine, l'angle, la direction du pipeline et la relation spatiale de tous les points d'interférence potentiels. C'est la pierre angulaire de tous les travaux ultérieurs, garantissant que la tête développée s'intègre parfaitement à l'environnement géométrique complexe du véhicule d'origine.

2.Modélisation numérique et conception optimisée

Sur la base de données de numérisation précises, nos ingénieurs effectuent une modélisation 3D dans un logiciel de CAO professionnel.

Considérations de conception de base :

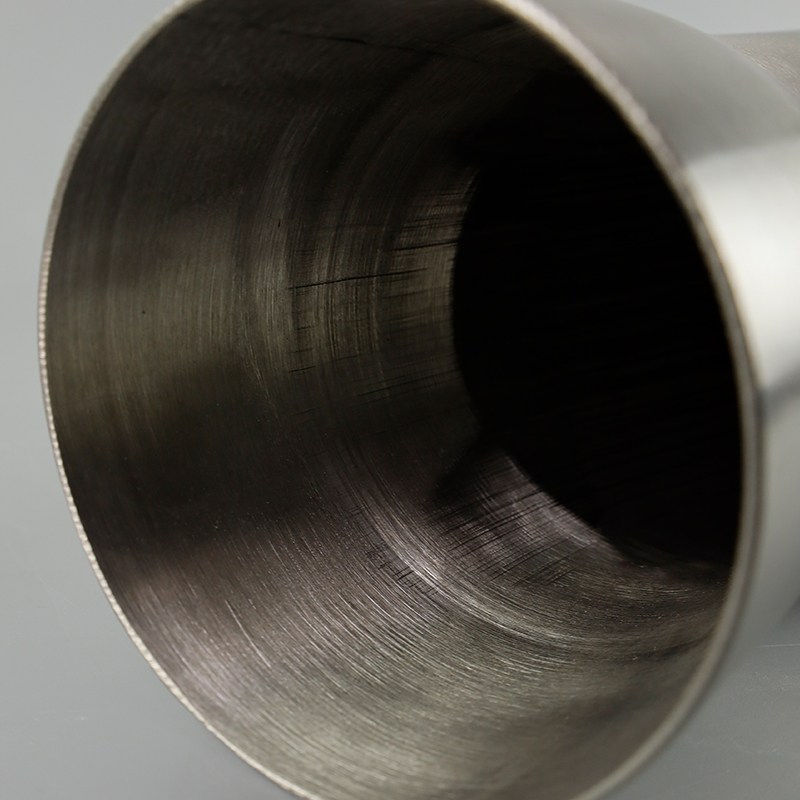

3. Les dessins de conception ne sont que la première étape ! Nous imprimons en 3D les pièces clés (notamment l'interface complexe de la bride de sortie de turbine et la zone de transition du coude) pour créer un modèle physique à l'échelle 1:1.

Ce modèle sera installé sur le véhicule pour une vérification préalable à l'installation. Les ingénieurs vérifieront soigneusement :

4. Gabarits de précision - garantie de cohérence de la production de masse

Après la vérification du modèle d'impression 3D et l'optimisation de la conception, nous entrons dans la phase de production des gabarits et des fixations. Grâce au gabarit, des soudeurs expérimentés utilisent des fixations pour réaliser le soudage de chaque produit avec efficacité et précision, garantissant ainsi une installation parfaite sur le véhicule GEN3.

N'hésitez pas à me contacter si vous êtes intéressé par ce nouveau tuyau de descente développé !